随着我国的改革开放,起步很晚的中国的混凝土取得了飞速的发展。我国混凝土前辈黄大能先生30年前就有个愿望:在中国推行预拌混凝土。黄先生这个愿望现今已得以实现,我国混凝土工程已经蓬勃发展起来。然而,任何举措都有得必有失:当出现一种倾向时,必然会隐含着另一种倾向。我们在做我们的前人没有做过的事,尽管外国人做过,未必符合我们的国情,前进中出现一些问题是正常的。发现问题,才能去解决问题而继续前进。只能见阳光,见不得阴影,就是讳疾忌医。科学地分析行业发展中出现的问题,找出原因并加于解决才是正确的态度而当前的预拌混凝土确实存在一些问题。

一、现在的混凝土工程质量是进步了还是退步了?

随着我国机、电和电子工业的发展,适应预拌混凝土的发展的计量、搅拌、运输等工艺大大地进步,高效减水剂的普遍使用和发展改变了混凝土的一切:高强、高流态、高程泵送、在狭窄空间的浇筑等等,都已成为可能和现实;拌和物匀质性提高,施工方便,因振捣不善而造成的缺陷得以避免,建设速度大大地加快。另一方面,从总体上看,从业人员的素质低,质量管理和控制水平差,以致混凝土结构的质量事故和裂缝比过去出现得多了,因质量而造成供需双方的纠纷多了。即使眼前没有发生问题,也已存在不少隐患:混凝土配合比的报告大部分失真;混凝土拌和料运到工地后,加水现象普遍;10年前混凝土的骨料都用水洗,现在一部分砂子含泥量高达7%,等等。看来,不是进步不进步的问题,而是有得必有失!

二、水泥和混凝土的强度越来越高是进步了还是退步了?

1. 上世纪70年代水泥最高标号是500#,相当于现在强度等级的32.5;现在52.5的水泥从强度来说相当于20年前的625#水泥。但是,过去规定水泥的储存期为三个月;而今不再提储存期,除了必要性外,重要的在于,储存期不到一个月后,52.5水泥的强度就会和42.5水泥的强度相差无几,而且用户反映“不好用了”。

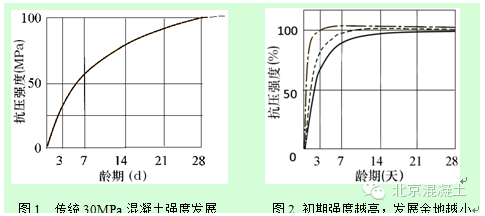

2. 有了高效减水剂,实现混凝土的高强已经不是难事,混凝土得以用到高层和大跨结构。人们对高强混凝土觉得还不够过瘾,时尚的是崇拜和追求“超高强”、“特超高强”。混凝土7天甚至3天,强度达到28天设计强度值的100%,一般都能做到,但是后期强度不增长了,开裂敏感性增大了,对缺陷的自愈能力下降了,混凝土结构的耐久性又将如何保证?由图1和图2中可见强度不同的混凝土强度发展历程的差别。

图1是传统的混凝土强度正常发展规律:相对于28天的100%,3天约30%;7天约60%。图2中,C50以上的混凝土强度3天就可达约70%,14天可达90%;如果混凝土7天强度就达到100%,则到了28天就增长的很少,甚至几乎不增长;如果3天就达100%,则7天还能长一点,28天就基本不长了,甚至会倒缩。

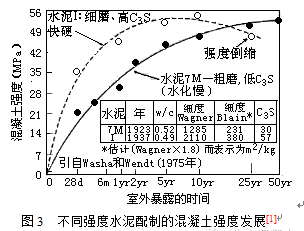

美国的Withy在威斯康辛大学从1910年开始了50年水泥净浆、砂浆和混凝土的实验计划,浇筑了室内和室外混凝土。分别于1910年、1923年和1937年3个不同时间成型了5000多个试件。Washa和Wendt于1975年发表了这些试件观测50年的结果。结果是:1923年用Blaine细度为5775px2/kg的水泥配制的混凝土28天强度为21MPa,25年强度达到52MPa;1937年用当时的快硬水泥配制的混凝土28天强度为35MPa,5年达到53MPa,10年后强度开始倒缩,25年强度就倒缩至45MPa,比水化慢的混凝土25年强度还低。当时的快硬水泥与当今美国的I型水泥和II型水泥矿物组成与细度相当(C3S为57%,勃氏比表面积为380m2/kg,我国常用水泥也如此)。(见图3)

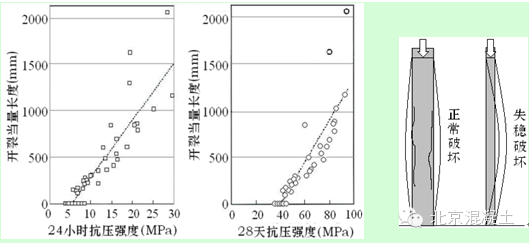

3.凡是提高早期强度的措施对混凝土后期性能都会有损害,这已是国内外专家的共识[1] [2]。前RILEM主席、德国混凝土专家Rupert Springenschmid证明控制混凝土12小时抗压强度不超过6MPa,就可以避免混凝土的早期开裂[3];我国混凝土专家黄士元经过试验得出结论:可用混凝土24小时抗压强度不超过12MPa来控制混凝土的早期开裂。(见图4)

图4 混凝土初期和早期抗压强度和开裂敏感性的关系 图5 压杆稳定问题示意

4. 高强是为了减小构件断面,例如高度一定的混凝土柱子,强度越高,柱子可做得越细,但是,柱子的高度与其最小断面尺寸的比例还受“压杆稳定”问题的限制(见图5的示意)。对一定高度的柱子来说,有个最小断面的要求,也就是说,对强度的要求是有限的。有人说,“目前房屋建筑应用的超高强混凝土达到180MPa”,这有必要吗?

看来不是进步不进步的问题,而是有利必有弊,各有各的用途,需要具体问题具体对待。

5. 水泥现在“不好用”,应当说主要是用户误导的结果。由于提高混凝土的强度的要求,100多年来水泥的发展目标除了降低能耗之外,主要就是追求强度。从煅烧工艺上提高熟料强度已取得成效,但是毕竟有限,当前水泥强度的提高还离不开粉磨得过细和五花八门的助磨剂、增强剂。于是在为混凝土提高强度的同时,也带来了损害耐久性的隐患。解铃还须系铃人!关键的是需要从用户这里转变传统的观念。

6. 无论如何,既然有利有弊、有得有失,我们总是应当看见并尽量避免或减少弊和失,取得更大的进步,尽量避免进一步退两步。

三、预拌混凝土的苦乐历程

摆脱手工业操作,实现工业化生产,是社会生产发展的必由之路和必然规律,因此预拌混凝土的发展是混凝土工业进步的重要标志。预拌混凝土推广的初期曾经“暴利”过一时,1996年时的北京,按北京市公布的预算定额预拌混凝土出厂价格和1995年下半年《价格参考信息》公布增加的水泥价差及砂石价差计算,并取上限,包括原材料价格和运费、原材料8%的损耗、厂站管理费(含人工费)及动力机械费、两税一费及计划利润,另考虑高强度混凝土所提高的技术含量而增加的管理费和附加利润,等等,所计算的C60混凝土价格为570.64元,C50价格为425元,而实际上当时市场供应的价格从表1可见一斑。

在表1中,十几年前实际计算的价格所含利润至少有20%,而市场销售后的平均(除去最高价1100元)利润超过300元/m3,最高价的利润可近500元/m3!1996年上海宝钢申包混凝土公司C30 混凝土成本是300多元/m3,售价为660~680元/m3 ,利润约50%。这在当时是很诱人的,使人们趋之若鹜,纷纷挤向这个“能发财”的独木桥,“有条件的上,没条件的也上”,潮起潮涌,泥沙俱下。现在大城市的搅拌站数量比那时翻了几倍,良莠不齐,造成“僧多粥少”,时至今日,由于恶性竞争造成部分搅拌站“难以度日”,混凝土价格一降再降,每立方米有几元的利润也好,赔本也撑着。结果造成预拌混凝土行业由乐变苦。现在使混凝土搅拌站苦恼和无奈的还有甲方的严重拖欠款,与监理、质检站的矛盾,规范的限制。

更重要的是原材料无法控制:不知道水泥里掺了什么,掺了多少;砂石已经基本上没有质量符合标准的产品出厂了,使强度越低的混凝土越难打,用水量(水泥用量)居高不下;以C30混凝土为例,用水量普遍大于175kg/m3,近年来甚至达到200kg/m3,C30以下泵送混凝土普遍严重离析、泌水。混凝土耐久性问题确实潜在着隐患。

表1 1995~1996年北京市部分高强预拌混凝土价格(元/m3)

|

混凝土强度等级 |

C50 |

C60 |

备 注 |

|

|

使用工程 |

航华科贸中心 |

860 |

||

|

华普祥业大厦 |

1100 |

|||

|

建威大厦 |

850 |

|||

|

财税大楼 |

660 |

|||

|

首都机场二期 |

790 |

|||

|

恒基中心 |

570 |

|||

|

大成广场 |

600 |

|||

|

通讯中心 |

550 |

|||

|

建威大厦 |

520 |

|||

|

根据北京市预算定额计算 |

437 |

587 |

未计附加利润 |

|

|

根据市场实际计算 |

387 |

495 |

未计附加利润 |

|

|

425 |

570 |

计入附加利润 |

||

四、造成上述状况的原因很复杂,大多不是技术问题,首先是对混凝土认识的误区和利益的驱使。

1、有了预拌混凝土后,施工人员越来越不懂得混凝土了,施工中正确的浇筑和振捣也由此 而被忽视。当前普遍使用高效减水剂和矿物掺和料的混凝土拌和物具有触变性,看似很黏的拌和物在振捣和泵送的动力作用下,仍会流动得很顺畅。现在浇筑混凝土的一线工人对此并不认识,误以为会难浇筑。以至于预拌混凝土运到工地后,几乎没有不往里加水的;如今浇筑混凝土很多是由“专业队”承包,对工程质量既不必关心,也没有责任,“打一枪换一个地方”,不让加水就撂挑子走人。施工人员不得不行此“加水”的无奈之举。然而混凝土工认为不加水的拌和物难打也有其道理:重要工程的实践证明,凡是使用刚购买的新泵,坍落度130~150mm的混凝土都能很顺利地泵送,而且不泌水、不离析,而今所使用的泵,为了省钱,往往不及时更换泵机,泵压自然会不足。混凝土的生产和施工的各自独立,造成新的行业隔离,这种生产关系对生产力的影响已经很明显了。设想一下,混凝土搅拌站是否可以这样来做一种有偿的售后服务?──自己成立一个施工的“混凝土专业队”,招收有一定文化(例如高中毕业)的混凝土工,认真进行培训和管理,取代当前那些并不懂混凝土的“专业队”,在售出混凝土后,同时承包混凝土的浇筑、振捣和养护。

2. 人们认为搅拌站技术简单,投资少,门槛低。有的老板认为“混凝土有什么了不起?不就是和泥嘛”!门槛的形成,其实是由人的感觉而设置的。越需要投资大的,越令人感觉门槛高;越是不熟悉而新发展的,人们越会认为其门槛高。实际上任何专业都可能有很低的门槛,关键在于对品质和质量有怎样的要求。有的专业越不懂越觉得神秘莫测,进门后才知道不过如此。对混凝土,越不懂,胆越大;越懂得,胆越小。很多事是想做就能做,但是能做好就难了,关键是标准,是你心中所设的门槛。从技术来说,预拌混凝土的门槛并不低,而是因人们对混凝土认识的误区而设置的门槛过低。其实任何行业都有不同的门槛,关键是如何要求。计算机技术应当是高科技了,但是在一些大城市以“攒电脑”、“攒手机”为生的成千上万“打工仔”、“打工妹”,大多数并非计算机专业出身,最多是高中毕业。从工艺上,混凝土看似简单,简单得“……通常认为任何站在那里没事干的人都能直接就去浇筑或捣实混凝土”[4];但这是客观的要求:必须使用地方可得的原材料和尽量简单的加工工艺,以适合于最大宗建筑材料使用的需要。否则,如果将原材料提纯、精加工,那就会使大多数工程承受不起,而只能用于“精品”的工程。也正因这种简单,就造成混凝土从宏观到微观各层次多相、非均质的复杂性。复杂得至今无法建立实验室指标试验结果和复杂的现场条件下混凝土行为的相关关系;原材料性能指标的微小变化、质量的波动和与环境的差异、操作的差异,以及时间的推移,都会造成混凝土微结构的变化而明显影响拌和物与结构物的宏观行为。直到今天,还没有任何手段能够确切地了解混凝土内部在不同条件下究竟发生了什么、将会发生什么。因此混凝土具有微结构和性能不确定与不确知性,是一种混沌体系(非线性体系),具有“蝴蝶效应”──初始参数微小的变化可能引起最终结果的巨大偏差,即“差之毫厘,失之千里”。混凝土也有此现象,例如完全相同配合比的混凝土,使用针片状颗粒为5%的石子时,拌和物可以顺利泵送而自密实;当石子针片状颗粒为7%时,只增加2个百分点,就发生堵泵。因此,不能用线性思维进行混凝土工程。

五、矿物掺和料使用的误区首先也来自利益的驱使。

混凝土生产人员在老板不断降低成本的压力下,对矿物掺和料,从过去的不敢用,到现在的“胆大妄为”──由于高效减水剂的普遍使用,混凝土的强度满足设计要求已不是难事,只要把水胶比降下来,不分场合,什么都敢掺、多少都敢掺。但是问题不在于强度。请看一例:

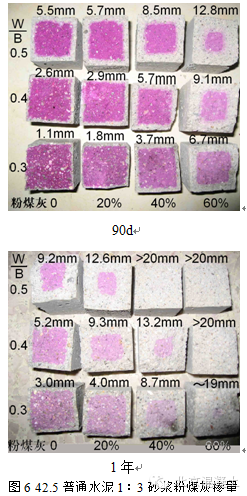

清华大学李飞用3种水胶比和普通硅酸盐水泥,分别掺入不同量粉煤灰,按胶凝材料与砂1∶3制作砂浆试件;成型1天后拆模,置于相对湿度60±5%、温度20±3℃的自然空气中,分别于3天、7天、28天、90天、1年,自端头切除约25px后,用酚酞试剂检测其碳化(这里权且使用“碳化”的名词)深度。3种水胶比的试件在3天时基本上都无明显碳化表现(因为混凝土湿度下降需要时间),7天开始已显现。图6所示为自然碳化90天和365天的结果。试件断面为40×40 mm2,可见,当水胶比0.5时,掺20%的粉煤灰,1年的碳化深度平均就超过10mm;对C30来说,目前用得最多的水胶比为0.45左右,则1年的碳化深度估计可达10mm左右。对于目前厚度只有100~150mm的房屋楼板来说,其钢筋的混凝土保护层厚度一般只有15mm,如果粉煤灰掺量不是20%,而是30%、40%,甚至更多,则会是什么样的后果呢?当然这是比较极端的结果,因为同样水胶比和粉煤灰掺量,用于混凝土时,会比图6所示的结果好些,如果养护时间长一些,就会有更大的改善。

以上均指处于《混凝土耐久性设计规范》划分的I类环境的混凝土结构,因为碳化和钢筋锈蚀的条件是不同的,如果常年大部分时间环境相对湿度不超过70%,则对钢筋锈蚀而劣化的威胁就不大,但是碳化引起的收缩和干燥收缩的叠加会增大混凝土的收缩(见图7)[2],而导致增加结构混凝土开裂的敏感性,影响结构物的适用性与增大混凝土劣化的速率。对于有冻融循环作用(II类)和海水、氯盐(Ⅲ类、Ⅳ类)及其他化学腐蚀性作用(V类)的环境,掺用矿物掺和料的混凝土早期(28天以前为早期,7天以前为初期)孔隙率随矿物掺和料掺量的增加而增大,如果过早接触环境作用,则会提前遭到劣化,影响结构耐久性。因此,应根据环境特点、养护期长短、初次接触环境作用时混凝土的龄期、混凝土表面处理情况等条件确定矿物掺和料的种类和掺量,或者根据矿物掺和料种类及掺量确定养护制度及允许初次接触环境作用的时间。对于完全处于氧气不足的水下或地下的结构,则矿物掺和料可以掺到最大量。此外,不同的矿物掺和料有不同的特性和不同的作用机理,并不是怎么掺都行的。例如近来在我国刚流行起在混凝土中掺石灰石粉,使用者主要的目的还是为了降低成本,而对水化碳硫硅酸钙的腐蚀并不了解。当构件处于含硫酸盐的腐蚀环境(或者混凝土中含有反应剩余的石膏),有水的存在、温度低于15℃的条件,会生成没有胶凝性的CaCO3•CaSiO3•CaSO4•15H2O(thaumasite硅灰石膏),使混凝土软化。这个问题的第一次报道是美国公路研究委员会,直到上世纪90年代以后,在欧、美及南非国家也发现不少此类破坏,人们才开始注意。2002年在英国首次举行“碳硫硅钙石型硫酸盐腐蚀”国际会议,表明对该问题的系统研究刚刚开始[5]。二十几年前我国前南京工学院张春梅在加拿大做访问学者时,曾做过用磨细石灰石粉提高混凝土早期强度的实验研究,证明掺量 2%是有效的,可早期生成针状水化碳铝酸钙(3CaO•Al2O3•3CaCO3•32H2O),提高早期强度。但因多量CaCO3可能引起硅灰石膏的生成,加拿大规范规定石灰石粉掺量不超过5%。我国有些搅拌站尚无大量试验研究数据支持的情况下,只凭抗压强度,不分场合,将石灰石粉掺到20%以上,是很不慎重的。至于其他尚无规范依据的各种工业废渣都有其各自的利弊,更不能不问情由,只要抗压强度满足要求就敢用。有很多“好东西”也需要“会用”。

六、混凝土配合比设计只要原理清楚,原则明确,不需要订规范

我国现行《混凝土配合比设计》的国家标准仍然使用Bolomy 公式,按强度计算水灰比。在美国有人曾建议以强度为基础确定混凝土配合比,“因为耐久性试验作为常规方法成本太高,而且也太费时间。”“这是很大的倒退,因为强度变化可能与耐久性变化很不一致。此外,利用比较细的水泥、某些外加剂以及特殊的养护方法所得到的7天或28天强度无论如何都不能代表混凝土的质量。” [2]而且,由于高效减水剂和矿物掺和料的大量使用,用了近100年的Bolomy公式已不再适用。据说目前我国JGJ 55 -2002《普通混凝土配合比设计规程》正在进行修订。其实“混凝土配合比设计”首先是要明确配合比的原理和配制原则,至于具体设计方法、步骤不必制定成规范。由于原材料变化的影响很大,混凝土的配制很大程度上要依靠经验进行试配。在实验室工作多年、肯钻研、有经验的技术人员可以在合理的原则下发挥自己的专业才能,创造自己特有的有效方法。用规范规定一种方法则会限制技术人员的能动性和创造性。浏览国外发达国家的混凝土配合比设计方法,可发现其各有千秋。我们可以也应当从基本原理出发,在混凝土技术规范中规定混凝土配合比设计的原则。

当前我国配合比设计存在的问题主要是:

1.在理论上,最大密实度的混凝土拌和物由水填充胶凝材料空隙形成水泥浆;再由水泥浆填充砂子空隙形成水泥砂浆;最后由砂浆填充石子空隙形成混凝土。这就是计算混凝土配合比的绝对密实体积法,简称绝对体积法。过去,混凝土强度等级范围较窄,在不使用高效减水剂和矿物掺和料时,这样计算出的1m3混凝土的质量和实际试配出的拌和物质量大体吻合,约为2400kg,随强度的提高密度增加不大。为简便起见,使用“假定容重法”被普遍使用。本世纪以来,因矿物掺和料的普遍使用,混凝土强度范围增宽,不同矿物掺和料的密度和水泥密度的差别、低强度等级和高强度等级用水量的不同,还用“假定容重法”时,就使混凝土实际体积不准确;浆体体积也变化不定,会影响硬化混凝土的体积稳定性。目前全世界只有我国使用“假定容重法”,显然应当改变。有人说:“反正混凝土试配时都要根据实测调整密度,假定多少都没有关系。”需要注意的是总密度调整后,不能保证浆骨比不变。

2.在计算混凝土配合比时,所使用的骨料,全世界只有我国除水工结构外,考虑的是绝干状态:试配时,将砂子烘∕炒至绝干,测出其含水率,然后从所确定的拌和水中扣除砂子中的水。当含水未饱和的砂子投入拌和料中后,砂子又要吸水,于是拌和物流动性不足,又要调整水量,往往要调整数次。试配时如此,生产中质量控制的难度更大。调来调去,以致出场拌和物的用水量成为不可知。饱和面干骨料中所含的水不参与水化和混凝土微结构的形成,也不参与混凝土的拌和,是属于骨料本身的一部分,只会在混凝土硬化后自由水减少后才能出来对界面起养护作用。

3.从全国范围来看,混凝土配制的水平差别很大,主要是概念不清楚造成的。例如我国曾有过规范规定粉煤灰的掺入使用“超量取代法”,原本是为了降低实际水胶比,但是却被现在许多人用来掩人耳目:超量部分用以代砂,则配合比中粉煤灰掺量就不会超过当前管理部门的规定──管理部门往往并不清楚为什么要掺粉煤灰、掺多少有什么影响,例如一律规定掺量不大于25%,他们中有人说,粉煤灰不是水泥,所以不能多代水泥,代砂可以。实际上从颗粒尺寸来说,粉煤灰确实不是砂。在水泥厂,掺混合材的水泥也是水泥,把混合材挪个地方到混凝土,怎么就不认了呢?粉煤灰不能代砂,因为所起作用不同。例如当水胶比不变时,灰砂比的变化和水泥的水化无关;而粉煤灰掺量变化则会影响水泥的水化。即使是砂,磨细到水泥的细度后也就不再是砂了。由于“代砂”的概念不清,有些人计算混凝土的水灰比(实际上应当是水胶比)时,就不把超量那部分粉煤灰计算进去,还有人把粉煤灰掺量按粉煤灰用量和水泥用量之比计算,这就造成配合比设计和质量控制的混乱。实际上不管算在哪里,粉煤灰总是会参与水泥浆体及其与砂石界面微结构形成的,而这个微结构和水有关,计算混凝土的水胶比必须计入全部水泥和矿物掺和料。此外超量取代法也忽视了浆骨比变化对混凝土质量的影响。